Nous les manipulons tous chaque jour. Les spécialistes les appellent «poignées de porte». D’autres disent «boutons de porte», «loquets», ou encore «clenches». Parmi les poignées montées en Suisse, beaucoup viennent de l’entreprise Glutz SA, qui fabrique depuis 1863 à Soleure des serrures et ferrures – et parmi elles, les poignées de porte.

«Ces derniers temps, notre gamme de produits s’est beaucoup élargie», explique Jan Preisig, responsable de projet Optimisation de la fabrication chez Glutz SA. «Aujourd’hui, nous produisons pour ainsi dire tout ce qui rend les portes fonctionnelles, des ferrures jusqu’aux systèmes d’accès mécaniques et électroniques, en passant par les serrures.» Glutz exploite par ailleurs une manufacture où des spécialistes avérés fondent et usinent des ferrures individuelles uniques en bronze ou en laiton – par exemple, pour reproduire des ferrures historiques conformément aux normes actuelles, les munir d’une protection contre les effractions ou les combiner avec le système d’accès électronique de Glutz.

Une grande variété de poignées de portes issues d’une production suisse robotisée

La société Glutz SA, à Soleure, est un fabricant leader de solutions d’accès – de la poignée de porte jusqu’au système d’accès électronique. De nouveaux robots ABB pour le soudage et le meulage contribuent à renforcer encore la qualité et l’efficacité sur ce site de production traditionnel suisse.

Jan Preisig donne un aperçu de la gamme de poignées de porte.

Chez Glutz SA, tout est «Swiss Made». L’unique site de production est la maison-mère de l’entreprise, à Soleure. Le service de développement des systèmes d’accès électroniques est implanté à Wallisellen. Glutz SA emploie au total quelque 300 personnes. Son principal marché est la Suisse, où Glutz est le leader des serrures et ferrures. Ses marchés d’exportation avec des succursales de distribution sont l’Allemagne, l’Autriche et le Royaume-Uni.

Pour faire face à la concurrence internationale, Glutz utilise depuis longtemps des robots pour les étapes de travail répétitives qui peuvent être automatisées. «Jusqu’à récemment, nous utilisions ici quelques solides robots ABB, qui avaient été installés autour de l’année 2000», poursuit Jan Preisig.

Mais même avec les robots les plus résistants, un changement de génération finit par s’imposer, pour passer à des installations plus modernes. «Dans notre stratégie de fabrication, nous avions défini que les nouveaux robots devaient aussi pouvoir être programmés par nos soins. Et que nous voulions ainsi être en mesure de souder et meuler aussi efficacement de petits lots de poignées de porte de manière automatisée, pour que le traitement manuel ne soit plus nécessaire que sur de très petites quantités de pièces et des formes complexes.»

Après avoir évalué divers nouveaux robots pour ces étapes de travail, Glutz a jeté son dévolu sur les robots industriels d’ABB. «Les bonnes expériences que nous avions eues jusque là avec les robots d’ABB ont contribué à cette décision, mais aussi le fait qu’ils soient plus faciles à programmer que ceux de RobotStudio», justifie J. Preisig.

> En savoir plus sur les robots d’ABB.

L’IRB 1200 d’ABB sert de robot de soudage.

Glutz a donc récemment fait l’acquisition de plusieurs nouveaux robots industriels d’ABB. L’un d’entre eux, un IRB 1200, sert de robot de soudage pour assembler les douilles pour tiges carrées sur les poignées de porte. Ces douilles servent ensuite à relier entre elles les deux poignées de porte à l’aide d’une tige carrée. Cette cellule de soudage a été installée par l’intégrateur Robo-Mat.

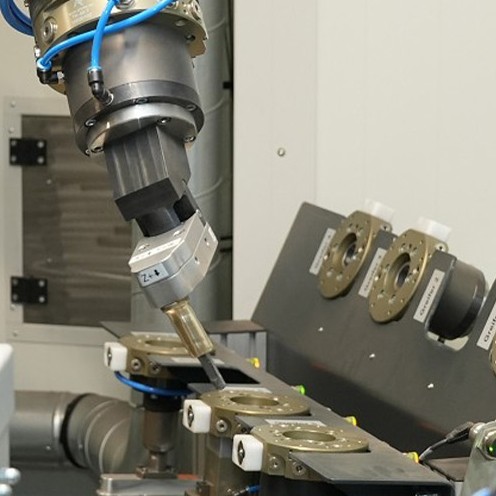

Les autres robots ABB sont utilisés pour meuler et brosser les poignées. Une cellule de meulage conçue par l’intégrateur SHL est constituée de deux IRB 2600. Un IRB 2600 amène les pièces sur un porte-pièce, le deuxième les récupère pour les meuler. «Ce qui fait la particularité de cette étape de travail, c’est que nous pouvons utiliser le même porte-pièce pour différents diamètres de poignées. Les tiges carrées, dans lesquelles le robot rentre sa tige, ne sont donc pas alignées en rangs très précis sur le porte-pièce, ce qui rend la manipulation plus difficile pour le robot», décrit Jan Preisig. Mais une solution a été trouvée avec les experts d’ABB. Le robot «tâtonne» en quelque sorte pour faire entrer la tige avec laquelle il attrape la pièce dans la tige carrée, jusqu’à ce que celle-ci soit bien en place sur le bras de préhension.

«Nous pouvons déjà traiter une vaste gamme de nos poignées dans ces cellules de meulage», indique Jan Preisig. «Environ 80 géométries différentes sont actuellement programmées et enregistrées ici.» Auparavant, avec les anciens robots, on ne pouvait meuler et brosser que les trois ou quatre géométries les plus fréquentes. Le reste, les plus petits lots, était traité à la main.

Dans le cadre de formations dispensées en partie par ABB et en partie par les intégrateurs, Jan Preisig, et d’autres spécialistes ont acquis le savoir-faire nécessaire pour programmer eux-mêmes les robots afin qu’ils effectuent de nouvelles étapes de travail. «Dans ces étapes de travail automatisées, il faut avant tout que la qualité soit au rendez-vous. Ensuite, nous pouvons augmenter l’efficacité, traiter davantage de pièces plus rapidement – comme notre stratégie le définit, pour de petits lots également. Les nouveaux robots ABB nous permettent d’atteindre ces objectifs», conclut J. Preisig.

Jan Preisig et certains collègues se chargent eux-mêmes de programmer les robots.